隨著工業4.0和智能制造的深入推進,高科技電子行業正加速向數字化轉型,數字化工廠成為提升生產效率、優化供應鏈和實現定制化生產的關鍵路徑。本文通過一個典型案例,探討數字化工廠在高科技電子行業的應用,并就相關軟件技術進行交流分析。

一、數字化工廠案例分析

某知名電子制造企業為應對市場競爭,實施了全面的數字化工廠轉型。該企業主要生產智能手機和可穿戴設備,面臨多品種、小批量的生產挑戰。通過引入數字化工廠解決方案,企業實現了以下成果:

1. 生產效率提升:借助物聯網(IoT)技術,生產線設備實時數據采集與分析,使設備綜合效率(OEE)提高了20%。

2. 質量控制優化:利用人工智能(AI)和機器視覺技術,自動檢測產品缺陷,不良率降低了15%。

3. 供應鏈透明化:通過企業資源規劃(ERP)和制造執行系統(MES)的集成,實現從原材料到成品的全流程追蹤,供應鏈響應速度提升30%。

4. 能源管理優化:基于數據分析,智能調節生產能耗,年節能達10%。

該案例表明,數字化工廠不僅提升了運營效率,還增強了企業的靈活性和可持續性。

二、軟件技術交流

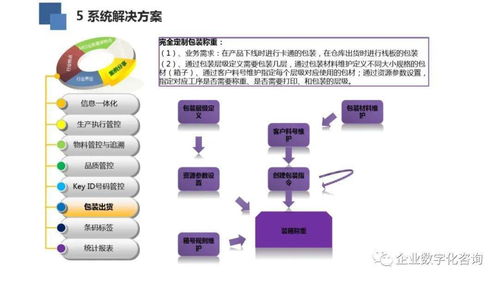

數字化工廠的成功離不開核心軟件技術的支撐。以下是一些關鍵技術和應用建議:

1. 制造執行系統(MES):作為工廠的“大腦”,MES實時監控生產進度、資源分配和質量控制。建議選擇模塊化、可擴展的MES系統,以支持快速迭代和集成。

2. 工業物聯網平臺:通過傳感器和邊緣計算設備收集數據,結合云平臺進行分析,實現預測性維護和智能調度。技術交流中需關注數據安全和協議標準化。

3. 人工智能與大數據:AI算法可用于優化生產排程、預測設備故障;大數據分析則幫助識別生產瓶頸。建議采用開源工具如TensorFlow或PyTorch,結合企業實際需求進行定制開發。

4. 數字化孿生技術:通過虛擬模型模擬物理工廠,實現生產過程的實時優化和仿真測試。在技術交流中,應強調模型精度與實時數據同步的重要性。

5. 協作機器人與自動化軟件:軟件控制機器人執行精密裝配任務,提升生產線柔性。交流中需討論人機協作的安全性和軟件接口兼容性。

三、挑戰與展望

盡管數字化工廠帶來顯著效益,企業仍面臨數據集成、人才短缺和初始投資高等挑戰。未來,隨著5G、邊緣計算和AI技術的成熟,數字化工廠將向更智能、自適應的方向發展。建議行業加強技術交流與合作,共同推動標準制定和最佳實踐分享。

高科技電子行業的數字化工廠轉型是一個系統工程,軟件技術是其中核心驅動力。通過案例分析和持續的技術交流,企業可以更好地把握機遇,實現可持續發展。